建筑陶瓷低能耗烧成技术探讨(低温共烧陶瓷概念股)低温共烧陶瓷技术,

近年来,随着电、燃气及煤炭价格的不断上涨,陶瓷产品生产成本持续上升,在目前产能供大于求的不利环境下,产品利润空间不断被压缩,需要建筑陶瓷企业不断创新,寻找新工艺、新技术来推动建筑陶瓷工业向减碳节能的方向发展。

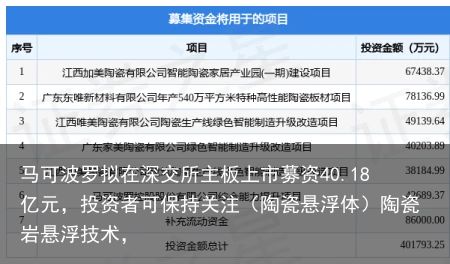

双层高效节能窑炉 刘一军/供图

双层高效节能窑炉 刘一军/供图

目前国内坯用原料一般使用非标准化的矿物材料,包括有机物含量多的黑泥类黏土,不同产地及种类的石英砂、长石类混合原料,且多采用低温快烧工艺,致使窑炉烧成前温、中温温度普遍较高。同时,排烟温度高达300~400℃,造成大量热量损失,导致国内陶瓷产品的烧成气耗高达1.60~2.0m3/m2。鉴于现有低温快烧技术已无法满足国家政策和行业现状对建筑陶瓷工业节能降耗的迫切需求,生产企业亟需低能耗烧成技术。

影响建筑陶瓷产品烧成能耗的因素众多,如坯体配方、釉料配方、烧成制度(包括烧成温度、烧成时间等)、产品厚度等方面。可以通过减少生产过程中的空窑率,提高窑炉空间利用率,尽可能生产与窑炉内宽相匹配的产品,来降低烧成能耗。

低能耗烧成技术不等于低温快烧技术。低温快烧技术为了提高窑炉产量,采用升高窑炉中前温以加强坯体氧化,达到缩短烧成时间的目的。虽然实现了人均产量的增加,但节能效果甚微。

低能耗烧成技术从多个维度针对建筑陶瓷的烧成过程实施相关能耗控制,具体指在保证产品品质的前提下通过对坯体、釉料、窑炉结构及烧成制度等方面进行协同调控,降低窑炉中前温,实现能源的最大化利用,单位面积陶瓷产品能耗水平远低于常规烧成工艺。

一是低能耗坯体。低能耗坯体选用氧化性能优异的膨润土类、高岭土类黏土原料取代氧化性能差的黑泥类、混合泥类黏土原料来提高坯体的氧化性能;同时采用K₂O、Na₂O、CaO、MgO等复合熔剂来降低坯体的烧成温度。

二是低能耗釉料。低能耗釉料需根据低能耗坯体的膨胀系数、窑炉烧成制度来进行调整匹配,可实现在低能耗烧成制度下熔融并达到釉面要求。釉料需引入部分熔块,降低铝含量以匹配低能耗坯体的烧成温度,同时提升釉料的透感,促进陶瓷墨水的发色。

三是低能耗烧成制度。在氧化性能优异的低能耗坯体及釉料的协同下,减少窑炉点枪数量,降低窑炉前中温温度,缩短氧化段时间;降低排烟温度至200℃以下,降低排烟风机频率,减少抽走的热量;适当提高助燃风温度,调整助燃风压力,合理精准控制空燃比,提升燃烧效率等一系列方法的配合,可实现低能耗烧成。

以蒙娜丽莎集团为例,公司通过优化坯体配方氧化性能、降低窑炉前中温温度、降低排烟温度等一系列措施,在低能耗烧成技术方面取得了一定的成效,10mm厚度产品烧成气耗可低至1.37m3/m2,9mm厚度产品烧成气耗低至1.27m3/m2。

(作者系蒙娜丽莎集团股份有限公司生产技术副总裁)

中国建材报社微信小程序点击阅读

责编 | 丁涛

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫