陶瓷分散剂在陶瓷浆料中的分散机理是什么?(陶瓷岩悬浮技术原理)陶瓷岩悬浮技术,

在特种陶瓷的生产中,浆料的制备对整个生产线的正常运作及对制成品性能的影响很大。而合格浆料的制备又离不开分散剂,它可以阻止粒子的再凝聚,让陶瓷浆料有较稳定的分散性,最终得到内部微观结构均匀、无缺陷的陶瓷坯体,提高了产品的质量,因此分散剂的优劣及使用技术日益被重视。那么对于这么重要的分散剂,你的了解有多少呢?

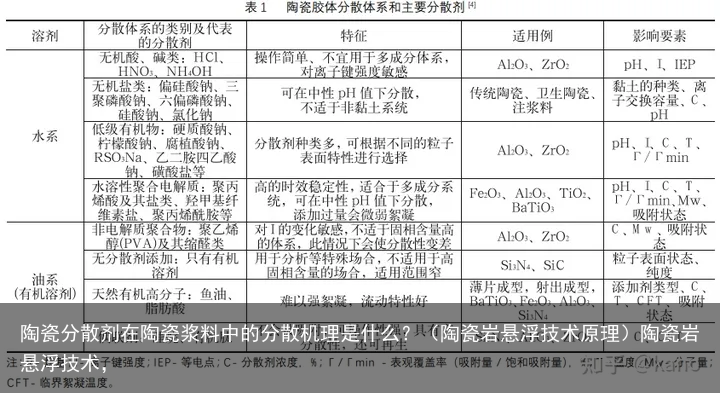

一、分散剂的分类

分散剂作为诸多表面活性剂中的一种,其加入后能够使陶瓷粉体颗粒表面迅速润湿、颗粒表面势能降低且固体质点间的势垒上升到足够高,从而达到分散、稳定陶瓷颗粒的效果。分散剂种类繁多,根据分散介质的不同,可将分散剂分为水性分散剂和油性(非水介质)分散剂,而前者又包括离子型(包括阳离子型和阴离子型)、非离子型、混合型等。

常用的陶瓷分散体系、主要的分散剂及其特征

油性分散剂包括有机小分子分散剂和高分子分散剂,其中高分子聚合物分散剂又称为超分散剂,它最早是为解决颜料粒子在有机介质中的分散问题而研究开发的,后被广泛应用在涂料、油墨、印染、塑料填充、陶瓷分散、水泥分散、软磁材料等领域。聚合物分散剂的引入克服了无机分散剂容易带入杂质离子和有机小分子分散剂吸附不牢固、分散稳定性差的缺点,所以近年来受到国内外学者的广泛重视和越来越多的研究和应用,尤其在陶瓷领域。

二、分散剂的作用机制

陶瓷浆料中含有大量固体颗粒,它们在热运动、重力和搅拌的作用下会处于不规则运动中,存在大量的相对运动和碰撞,运动颗粒碰撞后是否成为团聚颗粒,取决于范德华力、库仑力和空间位阻作用力三种作用力间的综合作用。所以,要使陶瓷粉体颗粒处于稳定的悬浮液中,必须增大颗粒间的排斥力,才能保持陶瓷浆料的分散性。为此分散剂必须在分子结构上同时具有亲水性和亲油性两种相反性质,这样在悬浮液中能够与陶瓷颗粒表面发生作用,从而降低分散体系中固体或液体粒子的聚集,同时也能防止固体颗粒的沉降和凝聚,形成稳定悬浮液胶体。其对陶瓷浆料的分散机制,可分成三个阶段:

01第一阶段:陶瓷粉体表面的润湿润湿是陶瓷粉体分散最基本的条件,要将陶瓷粉体均匀分散在浆料的溶液中,首先要让陶瓷粉体被溶液润湿。在这过程中,分散剂有两个作用:①浆料与气体的界面:分散剂亲溶液的官能基,对溶液产生吸附,分散剂另一端的官能基朝向气体,借以降低浆料与气体的界面的表面张力。②陶瓷粉体与溶液的界面:分散剂亲溶液的官能基,对溶液产生吸附,分散剂另一端的官能基吸附陶瓷粉体,以降低陶瓷粉体与溶液的界面的表面张力。

02第二阶段:陶瓷粉体的解凝聚陶瓷粉体的解凝聚,就是让陶瓷粉体彼此之间存在溶液,借以分开陶瓷粉体。分散剂可使颗粒间产生较大的排斥力,进而隔开颗粒,加速让溶液渗透在陶瓷粉体之间,达到分离陶瓷粉体的目的。这种让颗粒间相斥的作用机理可概括为静电斥力稳定作用、空间位阻作用以及两者的复合作用:①静电斥力作用:即双电层稳定机制是指通过加入离子型分散剂,陶瓷颗粒表面产生一定量的表面电荷,使颗粒间产生较大的排斥力,进而实现颗粒的稳定分散。

②空间位阻稳定作用:是指在悬浮体中加入一定量的不带电的高分子量的化合物,使其吸附在颗粒的表面上,形成较厚的位阻层,使颗粒间产生空间排斥力,达到分散目的。

③静电空间位阻复合稳定作用:即在悬浮体中加入一定量的高分子聚合物电解质或者加入一种高分子化合物与低聚物(如PEG)或有机物单体(例如柠檬酸三铵)的混合物,使其吸附在粒子表面上,此时聚电解质既可通过本身所带电荷排斥周围粒子,又能通过其空间位阻效应阻止周围粒子的靠近,两者的共同作用可实现复合稳定分散的效果。

03第三阶段:防止陶瓷粉体的沉降与再凝聚:陶瓷浆料分散性的不稳定有两个原因:①沉降:因陶瓷粉体的比重较大,在浆料中容易受重力影响而沉降。②再凝聚:在浆料中,陶瓷粉体因为有热能,因此会进行布朗运动。虽然布朗运动可以阻止陶瓷粉体的沉降,但是陶瓷粉体一经碰撞,会产生再凝聚(粒径越小越严重),借以降低界面能。分散剂可以阻止粒子的再凝聚,让陶瓷浆料有较稳定的分散性。

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫