3D打印陶瓷技术有哪些?(陶瓷喷墨技术员是做什么的工作)陶瓷喷墨技术,

陶瓷材料因其具有较为特别的物理、化学性质以及力学性质,而被广泛应用于航空航天、工业制造、生物医疗等多个领域。但由于陶瓷材料难加工,传统加工工艺成本高、耗时长等问题,陶瓷材料的发展受到限制。然而,如果使用3D打印陶瓷材料,再结合较为先进的烧结技术,就可以制备出高精度、高强度的陶瓷零件,这相比于传统的制备工艺,会显著降低加工成本、缩短生产周期、节省原材料,其发展潜力巨大,将推动3D打印陶瓷技术在航天航空、医学、工业等领域获得更广泛的应用。

3D打印陶瓷技术

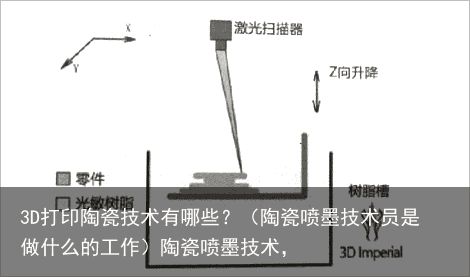

目前,3D打印陶瓷技术主要有:光固化成型技术(SLA)、喷墨打印技术(IJP)、数字光处理技术(DLP)、浆料直写成型技术(DIW)、激光选区烧结(SLS)、熔融沉积技术(FDM)等。其中,光固化成型技术是第一个具有高分辨率和高打印速度的增材制造系统,被认为是原始的3D打印技术。同时也是目前增材制造技术中分辨率最好、成型精度最高的成型方式。

原理

光固化3D打印主要是对陶瓷颗粒和光敏树脂的混合浆料进行固化成形,打印结束后再对打印件进行脱脂、热处理,得到具有最终性能和尺寸的致密陶瓷件。

光固化3D打印技术可实现高精度、定制化、个性化的设计,为陶瓷材料的精加工提供了较好的技术手段,将该技术引入高科技陶瓷制造将解决模具依赖、复杂形状及多种功能变化的零件制造困难等问题。主要有制备浆料、光固化成型和脱脂烧结3个步骤,每一步都会影响最终陶瓷产品的质量。

光固化原理示意图

光固化原理示意图

打赏

支付宝扫一扫

支付宝扫一扫 微信扫一扫

微信扫一扫